產品列表

聯系我們

電話: 020-26225615

電話: 020-26225615 ???????????? 020-26224970

網站: www.banshou.com.cn

化工泵填料密封使用注意事項

化工泵填料密封使用注意事項

[來源:未知]??? [作者白云泵業]??? [日期:2016-09-29 16:00]??? [熱度:]

①依據相應的工況條件等主要因素,合理正確地設計填料函的尺度,并合理地選用填料及其方式。

②特別工況的密封,盡可能選用組合式填料。密封請求高的,除思考使用組合式填料外,還可思考使用新式密封構造方式。

③關于化工泵高壓密封使用的軟填料,必須通過預壓成型,今后再裝入填料函內。

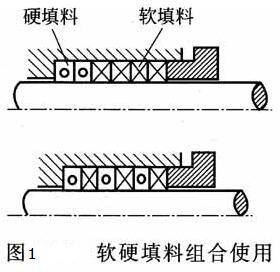

④軟硬填料混合裝置時軟填料應靠近壓蓋端,而硬填料放在填料函底部,并且軟、硬替換放置為宜(見圖1).

⑤化工泵填料裝置完后的試運轉(主要指敞開電機時)過程中,假如呈現無走漏景象,則說明壓蓋壓得太緊,并不利于其今后的正常工作,應恰當調松壓蓋螺栓。

⑥正式投人運轉后,應當隨時調查掌握其走漏狀況。一定時期內,對走漏量增大的,能夠通過對壓蓋螺栓的恰當調理進行控制。但不宜擰得太緊,否則可能會發生燒軸的景象,而填料也會加速老化。

⑦軸的磨損、彎曲或是偏心嚴重是造成走漏的主要原因。故應定時查看軸承是不是損壞,并盡可能將填料腔設在軸承不遠處。軸的答應徑向跳動量最好在0.03~0.08 mm范圍內(大軸徑取大值),最大為d0.5/100mm。

⑧滾動機械,轉子的不平衡量應在答應范圍內,避免振蕩過大。

⑨封液環的兩邊(包含外加注油孑乙的兩邊)應裝同硬度的填料。當介質不潔凈時,應留意封液環處不得被阻塞。

⑩當從外部寫入潤滑油和對填料函進行冷卻時,應確保油路、水路疏通。寫入的壓力只需略大于填料函內的壓力即可。通常取其壓差為0.05-0.1 MPa。

關鍵字:化工泵,填料密封

下一篇:5鐘常見非金屬泵的結構特點